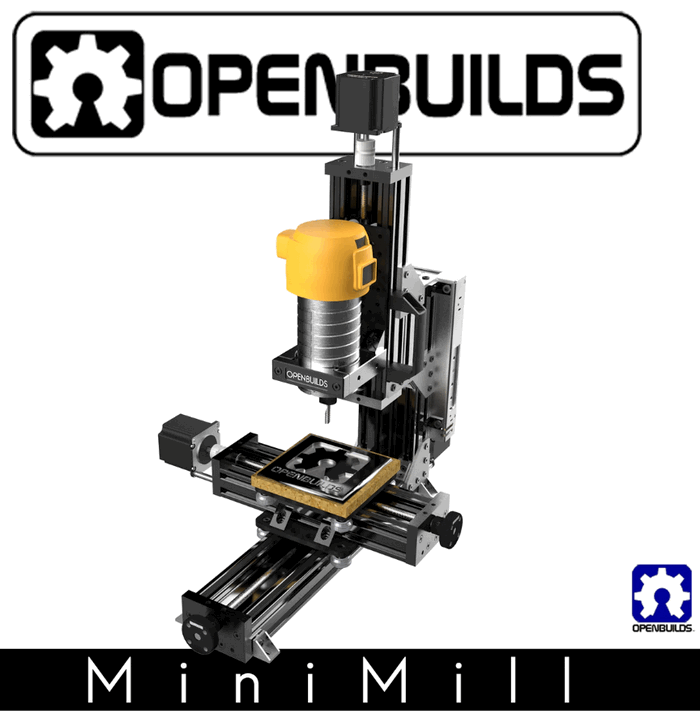

OpenBuilds MiniMill

Il y a quelques temps, je m'étais lancé dans la construction d'une mini-fraiseuse à commande numérique (CNC). J'avais dessiné la bête sous Autodesk Inventor et je projetais de réaliser une structure en MDF et en bois massif.

Mais le projet n'avançait pas.

D'abord découper précisément et réaliser des assemblages solides, c'est bien plus compliqué qu'il n'y paraît. Surtout quand on veut une précision inférieure au mm. Pour couper une simple planche à la largeur exacte, au mm près, il faut des outils pour tracer et pour découper très précis, ainsi que pas mal de technique. Idem pour percer un trou. Si vous le voulez à un emplacement précis, il faut tracer avec beaucoup de rigueur, pointer, utiliser une perceuse à colonne, un bon foret, savoir qu'il faut placer une plaque martyr en dessous pour que la mêche n'arrache pas tout en sortie... En clair c'est long, fastidieux et potentiellement onéreux car avec des bons outils, c'est quand même plus facile et plus rapide.

Et puis j'ai reçu une publicité pour la machine OpenBuilds MiniMill. Il y a avait une offre pour une version en profilés noirs de cette beauté et elle m'a tapé dans l'oeil immédiatement.

Bien sûr elle n'a pas une grande surface de travail (120x120 mm environ), mais au moins elle ne prend pas trop de place (XYZ cm : 40x54x54) et elle est plus rigide car plus compacte. Et avec le système OpenBuilds, on peut tout à fait la transformer en routeur avec une plus grande capacité plus tard.

Un, puis deux coups de carte bleue plus tard et la belle arrivait. Le premier coup c'était pour l'achat et la livraison depuis les Etats-unis (396 € pour la machine, 127 € pour la livraison !), puis le deuxième pour la douane (61 €). Un total de 585 € donc pour la partie mécanique, incluant 3 moteurs NEMA 23 et une alimentation 24 V / 14 A de bonne facture. Vu la qualité des pièces, je dirais que c'est honnête.

On peut la commander également depuis des sites basés en Europe, VSlot Europe par exemple. Elle est à 465 € + 14 € de livraison mais c'est sans les moteurs et sans l'alimentation. Un NEMA 23 avec un couple de maintien de 1,23 N.M c'est environ 22-24 € l'unité et une alimentation 24 V / 14 A environ 50-60 €. Donc ça m'aurait coûté un peu plus cher (sachant que je n'avais pas anticipé les frais de douane) et je l'aurai eu en profilés gris, ce qui est nettement moins sexy :-).

Petite note au passage, pour les frais de douane, si vous commandez au nom de votre société comme je l'ai fait, il faut obtenir un numéro EORI auprès des douanes sinon votre colis va rester bloqué. En fait par défaut il semblerait qu'ils utilisent votre numéro SIRET (celui qui comporte 13 chiffres), mais il faut quand même faire une demande pour que ce soit enregistré.

On peut la faire en ligne via le site des douanes.

Petit avertissement pour les âmes sensibles, ce site va vous transporter dans le temps et vous ramener dans les années 2000. Et oui ça pique... Et chose importante, comme tous les sites administratifs conçus au temps d'AOL, il faut utiliser Internet Explorer pour que ça fonctionne.

Par contre ils sont réactifs, j'ai obtenu mon EORI en quelques heures.

Le montage s'est déroulé sans accroc, il suffit de suivre la vidéo. Pas besoin d'outil particulier, pratiquement tout est fixé avec des vis M5 à tête hexagonale creuse extra plate. Il faut juste une clé plate de 8 je crois pour tenir certains écrous et des clés hexagonales un peu plus fine pour les vis de blocage des coupleurs.

Chaque axe est identique, donc une fois qu'on a monté l'axe X, c'est pareil pour le Y et le Z. On a un profilé en C (C-Beam), une vis trapézoidale Tr8 avec deux colliers d'arrêt et 2 flasques équipées de roulements. Le tout est relié au moteur via un coupleur souple en aluminium. L'écrou est un modèle en plastique avec rattrapage de jeu par déformation.

La machine est livré avec un collier diamètre intérieur 70,7 qui n'était pas adapté à mon affleureuse Makita RT700 mais j'avais déjà commandé deux autres colliers pour mon projet initial que j'ai pu adapter sans grande difficulté.

Pour la partie électronique, j'ai utilisé un Arduino UNO avec une carte fille de chez Protoneer. J'y ai installé 3 pilotes DRV8825. Ils ont un courant maximum par bobine de 2,2 A, alors que les moteurs peuvent grimper jusqu'à 2,8. Donc je n'aurai pas le couple maximal, je devrais probablement à l'avenir trouver d'autres pilotes plus puissant.

D'ailleurs lors de mes premiers essais, j'ai constaté que les moteurs ne produisaient quasiment aucun couple. C'est à peine s'ils arrivaient à faire bouger le chariot. Et en plus ils produisaient un bruit horrible.

J'ai donc commencé à ajuster les potentiomètres sur les pilotes pour mettre le courant au maximum, mais ça n'a pas changé grand chose.

Le problème au final c'est que les cavaliers présents sur la carte fille au niveau des socles destinés à accueillir les pilotes sont tous installés et cela correspond aux micro-pas 1/32. En enlevant les 2 cavaliers de gauche, on passe en 1/16 et là on a un couple acceptable. Ca nous donne une résolution de 400 pas / mm (moteur 200 pas / tour x 16 micro-pas / 8 mm d'avance par tour) à régler dans GRBL, soit une résolution de 2,5 µm théorique. C'est largement suffisant pour ce type de machine parce que de toute façon j'espère au mieux une précision à 50-100 µm.

Pour la partie logicielle, j'ai installé GRBL 1.1 sur l'Arduino et Universal Gcode Sender sur mon ordinateur. Côté GRBL, il faut simplement régler les nombres de pas par mm et la direction des moteurs, sachant qu'il faut les considérer du "point de vue" de la pièce.

L'ensemble est très rigide et je pense que je n'aurai aucun mal à travailler l'aluminium une fois que j'aurai trouvé les fraises et les paramètres adaptés.

J'ai installé un ventilateur 24 V pour refroidir les DRV8825 parce que je les utilise au courant maximal, puis une plaque martyr en MDF épaisseur 16 mm. Il faut également couvrir le bornier de l'alimentation car rien n'est prévu et donc le 240 V est à nu. Pour ça j'ai imprimé une pièce en 3D.

J'ai utilisé Autodesk Fusion 360 pour générer mon premier fichier .nc. Cette vidéo de Willy Garage Norway m'a été très utile pour m'y retrouver dans Autodesk Fusion 360. Au départ j'avais peur que ce soit extrêmement compliqué mais au final le processus est très logique et la réalisation de ma première pièce (une simple poche dans un rectangle de MDF) s'est très bien déroulée.

Le seul problème que j'ai rencontré, c'était la présence d'un changement d'outil dans le fichier .nc généré par Fusion (T1 M6 je crois). J'ai simplement effacé la ligne correspondante et ça a marché. Je dois pouvoir contourner ce problème en modifiant une propriété du post-processeur ou en le modifiant (apparemment c'est du Javascript, mon langage préféré avec le VBA ;-) ).

Voilà donc en résumé, je pense que j'ai mis la main sur une bonne petite machine. Le système OpenBuilds est très sympa. Je ne suis pas trop fan de la fixation des moteurs qui se fait uniquement sur 2 vis mais bon, ça a l'air de marcher, comme on a le coupleur, on a juste un couple qui s'exerce. Reste maintenant à régler la machine au mieux, à maîtriser tous les paramètres proposés par Fusion et à trouver des fraises et des systèmes de bridage adaptés aux différents travaux.

|

Besoin d'un développement spécifique pour Autodesk Inventor ?

Développement de compléments à Inventor et aux autres logiciels Autodesk (AutoCAD, Vault, Revit, Navisworks, Fusion...). C#/VB/.NET, C++/ObjectARX, AutoLISP, VBA.

Assistance technique utilisation, développement, formation iLogic.

Maxence DELANNOY - Tél. : 06.46.40.75.66 - maxence.delannoy@wiip.fr

|

|