Amélioration uDelta

La Micro Delta d'eMotion Tech est à 400 € le kit un assez bon rapport qualité/prix, mais elle est loin d'être parfaite.

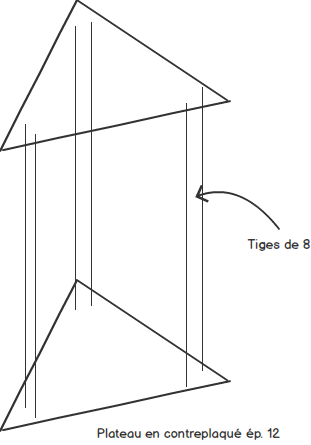

Prenons l'exemple de sa structure, inspirée de la Rostock qui est on ne peut plus simple. On a deux plateaux en contreplaqué séparés par 6 tiges en acier :

Les tiges de 8 mm de diamètre sont montées serrées (on les enfonce au maillet) dans le contreplaqué de 12 mm (voir photo ci-dessous). Elles doivent affleurer avec la face inférieure du plateau.

Les tiges de 8 mm de diamètre sont montées serrées (on les enfonce au maillet) dans le contreplaqué de 12 mm (voir photo ci-dessous). Elles doivent affleurer avec la face inférieure du plateau.

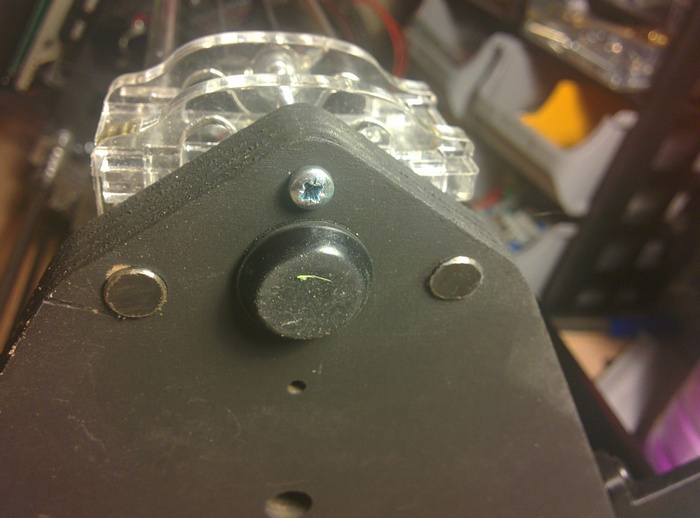

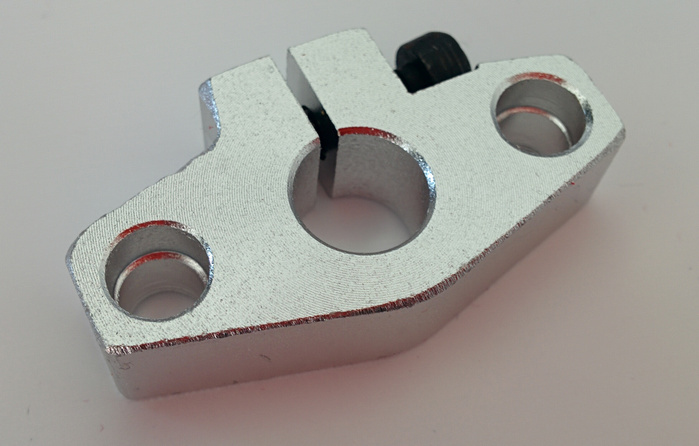

Le problème de ce montage c'est qu'on a aucune garantie que la tige restera bien serrée dans le bois. Le bois est un matériau qui ne résiste pas très bien à la compression. Il se matte donc vite et les tiges peuvent se mettre à glisser. Il suffit que le trou soit un peu plus grand que la cote nominale ou qu'au court du montage on maltraite un peu la tige pour que l'assemblage ne soit pas serré. D'ailleurs eMotion Tech doit être au courant du problème puisque pour le plateau supérieur, il y a des supports d'arbre SHF8 (voir photo ci-dessous) qui sont installés pour supporter le plateau.

Visiblement ils n'ont jamais rencontré le problème au niveau du plateau inférieur (ce qui peut être possible si on est soigneux au montage) ou alors ils ont reculés devant le surcoût ou le besoin de revoir la conception du bas de la machine (installer des SHF8 nécessite de surélever les tendeurs, il faudrait donc une vis M3 plus longue, mais c'est déjà une de 50, je ne pense pas qu'il en existe de plus longues).

Le problème est accentué par le poids du plateau supérieur, avec ses 4 moteurs (350 g chacun) et la bobine de fil (1 kg) si on a le support bobine installé. On a donc environ 2,5 kg qui ont tendance à enfoncer les tiges dans le plateau inférieur. Il faut ajouter à cela la tension des 3 courroies. Au final on a donc une force non négligeable qui s'exerce sur un assemblage fragile.

Les tiges peuvent donc se mettre à bouger. Si le problème ne se manifeste pas sur toutes les colonnes, sur mon imprimante, c'était le cas pour la colonne arrière. Si j'exerçais une pression sur l'arrière, je voyais les tiges s'enfoncer. Ca veut dire qu'à chaque déplacement de la machine la calibration était à refaire. La tension de la courroie était également problématique, puisque cette opération tends à rapprocher les deux plateaux.

J'ai donc cherché une solution pour résoudre le problème. Ma première idée c'était de percer à travers le plateau et les tiges pour verrouiller la position avec une goupille. Le problème c'est que les tiges sont en acier trempé et chromée, donc très dures et impossibles à percer avec de l'outillage standard.

J'ai ensuite essayer de les coller, mais comme il y a très peu de jeu quand même entre l'arbre et son logement, il est difficile d'y appliquer un film de colle.

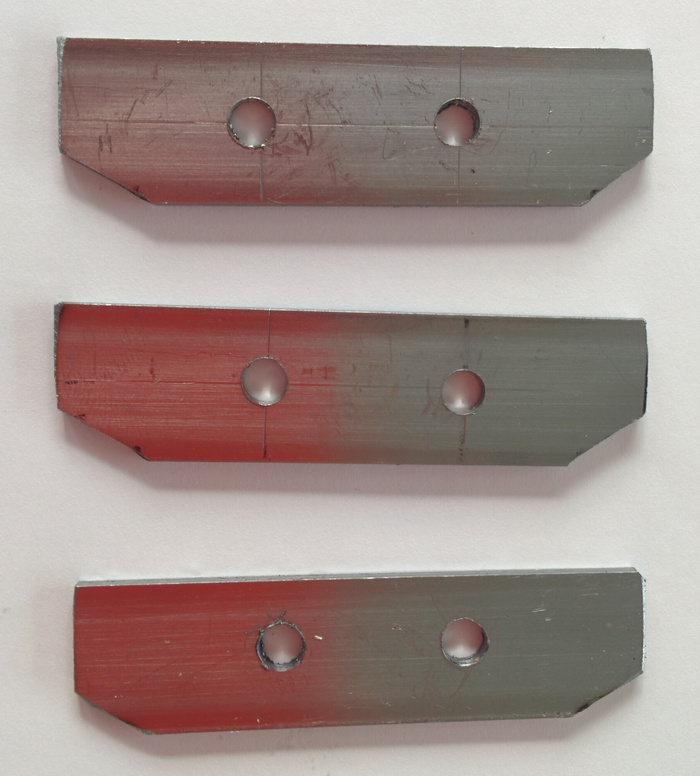

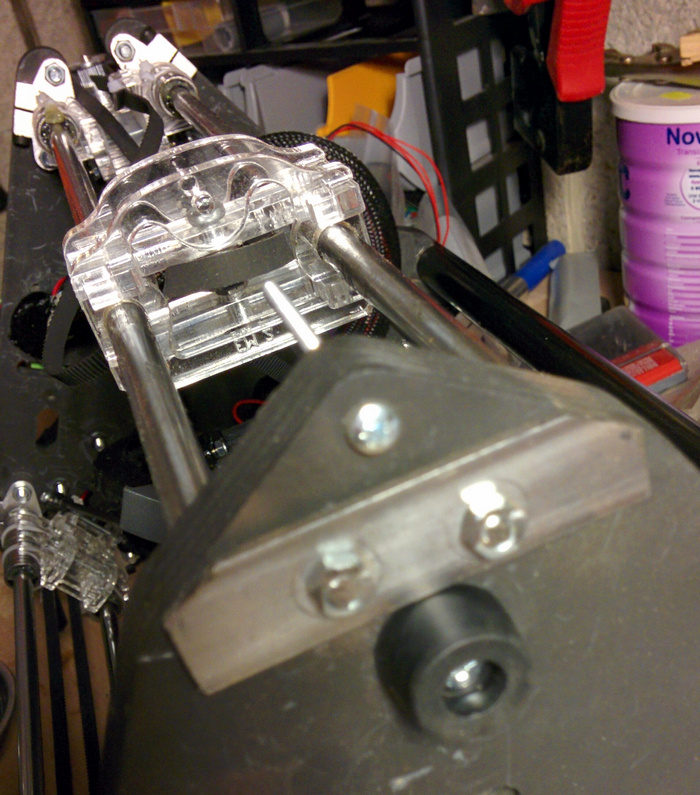

Finalement j'ai eu l'idée de venir placer des plats en acier sous le plateau de façon à empêcher les tiges de le traverser. J'avais sous la main du plat de 16 x 2 en acier. Je l'ai coupé, puis percé et enfin fixé avec des vis qui traversent le plateau.

J'ai du changer aussi les plots antidérapants pour des modèles plus hauts, de façon à laisser de l'espace pour les écrous.

Après ça le problème était réglé. Je n'ai plus besoin de réajuster en permanence la calibration.

Idéalement les tiges devraient être usinées en bout, avec un filetage ou un taraudage. Ca faciliterai le montage car on n'aurait pas à régler les 39,8 cm entre les 2 plateaux (page 30 de la notice d'assemblage). Mais je pense que ça augmenterait facilement de 50 à 60 € le prix de chaque machine, donc ce n'est pas envisageable.

Si vous voulez faire la même chose sur votre imprimante, vous trouverez ci-joint le plan au format DWG du plat.

| Attachment | Size |

|---|---|

| 37.86 KB |

Add new comment